提高用于高温环境和电负载的薄膜电阻的性能

随着为高工作温度优化的焊接材料在市场上出现,工程师能够更自由地在更高温条件中使用无铅电子产品。这些条件包括汽车内的引擎舱,传动或刹车系统,以及钻井,采矿设备或工业驱动装置等其他应用。

然而,还有一些因素会在热循环过程中影响焊点的可靠性。这些因素不仅包括焊锡合金的特性,也包括了器件端接的设计和电镀质量。

事实上,在无铅焊接中,这些器件有关的因素比在组装中更重要。 锡须生长和焊点的破裂是无铅组装中引发的故障的主要原因。

业界开发出一种被称为“安全端接”的工艺,这种工艺能够严格控制镀的厚度和涂层,还使用了镍衬层来减轻这些效应。例如,镍衬层能够阻断金属焊点中浸出,从而保持最佳的金属化合结构。

在安全端接中使用低扩散的镍合金提高了这种阻断层的整体性。此外,密切控制镀锡工艺,包括电流密度以及电解液的成分和纯度,就能够实现最优的镀锡厚度,从而减少锡须的生长。

在接触面设计上进行更多的改进能够进一步提高焊点的可靠性。端盖附属装置的优化方法,使用了规定的空气缓冲器对焊点进行应力释放。

这种方法能够有效的解决CTE失配产生的应力,而CTE失配会导致焊点的破裂。在端盖设计上作进一步能够将焊点上的应力减至最小,端盖与PCB焊盘间的界面设计时留出了一定空隙,可以让焊锡在热循环时发生蠕变。

用这种方法对短接进行优化能够有效的改进无铅焊点的可能,前提条件是能够对电镀特性进行足够的控制。这只是能让设计者采用最新的高温焊接合金制造出更苛刻环境系统的因素之一。

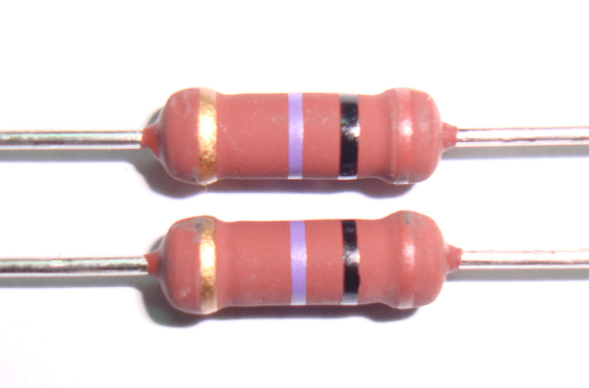

但是也是必须考虑器件本身的热性能,尤其是涉及到薄膜电阻等大批量市场的器件时。与绕线电阻或功率密度更低尺寸厚膜电阻等相对较贵的专用器件相比,使用这类器件能够节省空间和成本 必须克服的一个关键难题与此类器件必须承受的最高中心温度有关。

对于最通用的电阻,制造商一般把125度作为最高温度,或者最多是155度,假设采用0102或0805这样常用的工业标准外形尺寸的小尺寸,在有负载的情况下,电阻内散热的功率足以使已经工作在接近150度的最高焊点温度下的器件变得过热。 因此需要对薄膜电阻进行进一步的改进,才能使其能够承受更高的膜温。

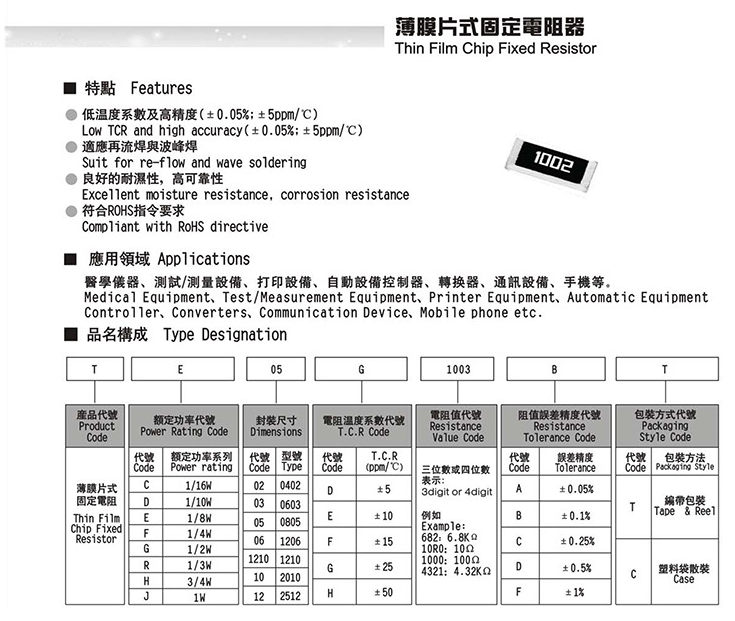

研究的核心问题是提高薄膜材料的特性,以及制造薄膜贴片电阻时所采用的电绝缘系统。 改进电阻膜 通用薄膜电阻的主要成分是使用镍络合金器件。

威世所做的最新研究已经找出改进这种基础化合物的方法,使器件在相同的温度和适湿度范围内具有更高的可靠性。这种方法是向镍络基体中添加了第三种成分,优化了基体并使电阻参数分布均匀。

这种新一代的薄膜使制造商能够生产出可以承受175度表面温度的薄膜电阻,并且在达到或高于无铅焊锡合金的最高允许工作温度155度时也很稳定。这种新混合物还进行了工程处理,具有更高的活化能量,可提高稳定性(系数为10)和可靠性。

高温喷漆系统 威世还开发了一个高温喷漆系统,这个系统能够在高达175度的温度下持续使用,并在器件的寿命周期内实现密封和防潮、这种专门开发的系统充满了环氧丙烯酸酯,已经发布并通过在175度级别上限温度进行的1000小时的存储的系列试验,通过了HAST121规定的潮湿度等级(高加速温度和湿度应力试验)试验。 通过采用优化的端接和新的薄膜技术及封装材料,使新一代的薄膜电阻实现了在以往同等外形尺寸的大批量市场电阻上不曾见过的稳定性,可靠性和高负载。

比较最新高温薄膜电阻与传统的薄膜产品,以及相应的采用0805和0603封装的商用电阻的性能,与厚膜技术相比,HT增强电阻具有明显高出一筹的带负载能力,在基础功率密度上要优于薄膜技术。 在无铅焊锡合金上取得的最新进展使设计者在装配汽车或工业系统时信心增倍,这些应用的目标环境会碰到持续高温,宽范围的温度循环,以及需要高可靠性。

使用这些焊锡,工作温度可持续保持在155度的高温下,而不会牺牲焊点的可靠性。但是对于传统的薄膜电阻来说,这种温度已经接近了最高的推荐温度。

即便是相对较小的负载电流,欧姆加热也会使器件的温度超过最高推荐温度,使稳定性和可靠性大打折扣。 新型薄膜电阻技术使用了优化的器件端接和高温材料,在比目前采用无铅技术的表面贴装器件所能达到的核定或更高级别负载下,新电阻能保证在高温应用中的性能,同时还要达到更高稳定性和更小的尺寸。