减少轧机轴承消耗的方法

它可以从以下几个方面进行记录:1.轧机的设计和精度; 2.轧制产品的实施和工艺变更; 3.润滑和密封的润滑作用; 4.现场条件,例如轧机调整和传动; 5.,轴承装配零件的精度,装拆条件和其他现场条件; 6.轴承损坏形式和安装位置等。(2)轴承各部分的强度必须匹配。

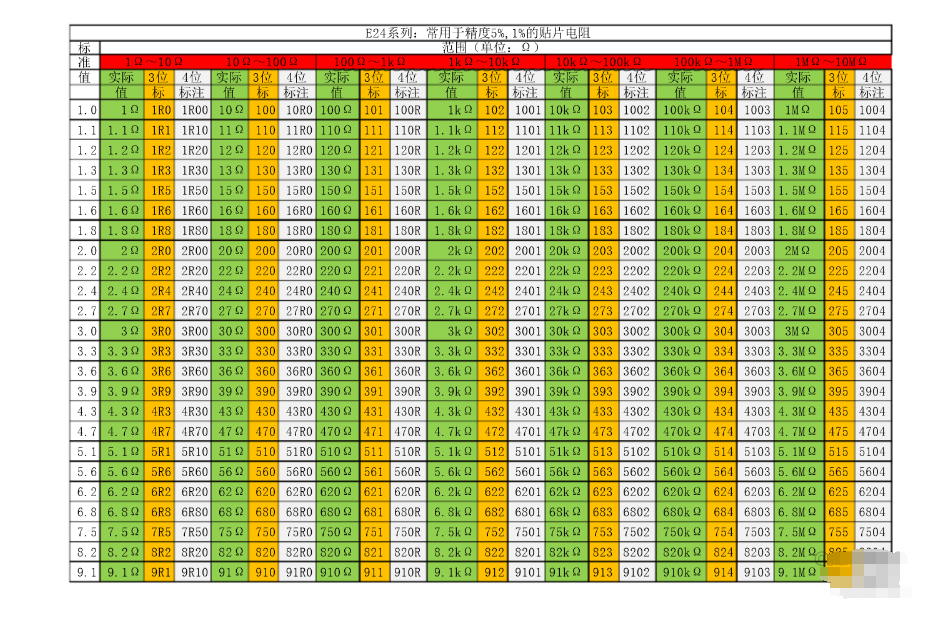

在保证轴承箱强度的情况下,国产轴承和进口轴承新旧代码尺寸规格对照表(一百五十一个)(即良好的滚动刚性支撑)轧机轴承),尝试选择承载能力大的轧机轴承。另外,应根据使用条件优化轧机轴承零件的尺寸,以确保轧机轴承零件的强度相等,并最大程度地延长轴承寿命。

例如,在轴承箱磨损,变形,轴承外圈经常断裂的情况下,可以减小轴承加厚外圈的直径,以增加外圈的强度,达到轴承的外圈强度。最长的轴承寿命。

(3)采用优质轴承材料。由于存在非金属夹杂物,特别是氧化物夹杂物,国产轴承和进口轴承的新旧代码尺寸规格对照表(160)导致轴承材料的强度弱化并导致应力集中,导致过早疲劳轴承损坏。

因此,可以使用真空脱气或电渣重熔轴承钢。尽管轴承的单价较高,但轴承的损坏较小,轧机的开工率提高了,总成本应降低。

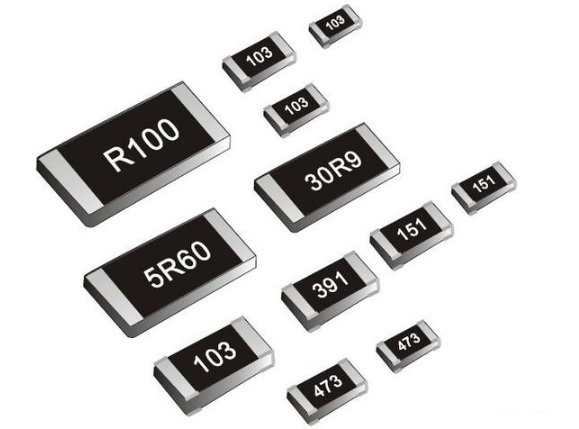

(4)轧机的轴承精度,游隙和配合1.轴承精度:主要根据轴承零件对旋转精度的要求和对轴承寿命的要求来确定轴承的精度。推荐的精度等级参考下表:轧机轴承的精度等级已经提高。

尽管梳棉机改善了一套用于棉罗拉的SKF轴承的成本,但它具有以下优点:(1)减少了轴承零件的内部应力。使轴承零件的尺寸稳定,减少零件开裂的因素,并延长轴承的使用寿命。

(2)提高了轴承工作表面的粗糙度等级(降低了粗糙度的峰值),这有利于轴承润滑油膜的形成和保护,并显着提高了轴承的疲劳寿命。 (3)改善了轴承的配合表面的粗糙度,这使得轴承的配合更加可靠,并且避免了“蠕变”。

由匹配引起的,这有利于轴承寿命的提高。 (4)更高的转速,减少轴承发热,并延长轴承寿命。

(5)降低了轴承综合消耗,提高了轧机的开工率。 2.轴承间隙:轴承是否可以正常工作。

轴承间隙是重要的技术参数。低噪声NSK轴承的选择直接影响轴承的载荷分布,摩擦,温度升高和使用寿命。

由于轧机轴承的苛刻工作条件,应考虑轧制载荷,速度,润滑,温升,配合干扰,旋转精度等。原理是,在工作条件允许的情况下,轴承游隙应尽可能小。

有益于提高轧机轴承的使用寿命。通常情况下,C3或C4组的标准间隙主要用于轧机。

选择时请参考下表:在使用滚动轴承时,可以根据轴承的损坏情况来判断轴承的游隙。 (1)轴承烧坏。

如果轴承没有由于“滚子爬升”,相关部件的摩擦和润滑不良而过热,则可以认为轧机轴承的工作间隙太小;如果没有,则该滚子轴承的工作间隙会变小。 (2)轴承套圈和滚动如果不是由于原材料,轴承质量的原因,则使用国产和进口轴承的新旧代号尺寸规格对照表(161),