无感电阻的结构设计揭秘:如何实现真正的‘无感’特性?

在现代电子设备追求高频、高速、高精度的发展趋势下,无感电阻因其卓越的动态响应性能备受青睐。但其“无感”的背后,实则是精密结构设计与材料科学的结晶。本文将从物理结构出发,深度剖析无感电阻如何实现真正意义上的‘无感’。

1. 寄生电感的来源与危害

在任何导体中,当电流变化时都会产生磁场。若导体呈环形或螺旋状,就会形成自感。对于普通电阻,尤其是绕线式结构,这种寄生电感在高频下会导致:

- 阻抗随频率升高而上升

- 信号相位失真

- 出现谐振峰,引发振荡

- 测量误差增大,尤其在脉冲电流检测中

2. 无感电阻的核心设计策略

为彻底抑制寄生电感,无感电阻采用了多项创新结构设计:

① 双线并绕反向电流法

这是最经典的无感设计方法。两根相同长度的导线并行绕制,但电流方向相反。根据安培定律,两股电流产生的磁场方向相反,彼此抵消,从而实现净电感趋近于零。该方法适用于大功率、高精度绕线型无感电阻。

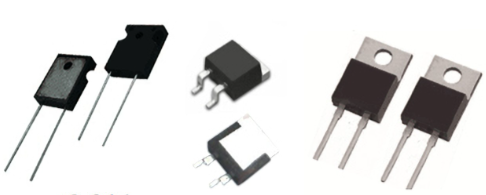

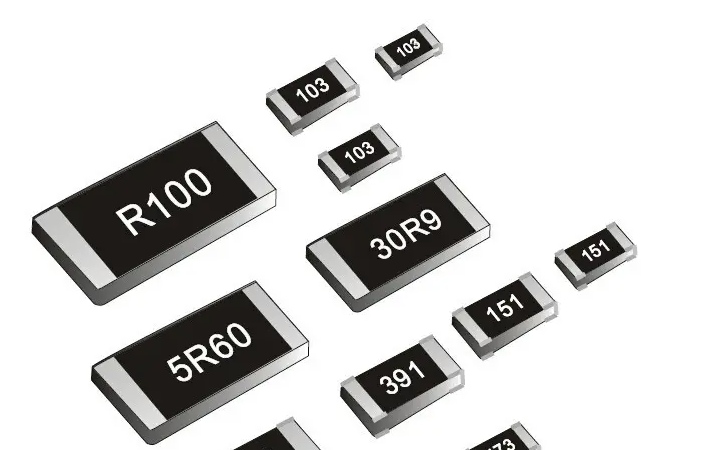

② 平面化薄膜结构

采用厚膜或薄膜技术,在陶瓷基板上沉积一层均匀电阻材料(如镍铬合金)。电阻路径呈直线或螺旋状但非封闭回路,避免形成闭合磁路。此类结构不仅电感极小,且热稳定性好,适合表面贴装(SMD)应用。

③ 分段交叉布局

在某些高端无感电阻中,采用分段式电阻条,并通过交叉排列的方式使各段电流产生的磁场相互抵消。这种设计可进一步优化高频下的阻抗平坦度。

3. 材料与封装的协同作用

除了结构设计,材料选择也至关重要:

- 非磁性基材:如氧化铝陶瓷,避免磁滞与涡流损耗

- 低温度系数电阻材料:如Manganin或Nichrome,确保阻值随温度变化极小

- 气密性封装:防止湿气侵入导致阻值漂移

4. 实际性能对比

以10Ω、10W无感电阻为例,与普通绕线电阻相比:

| 参数 | 普通绕线电阻 | 无感电阻 |

|---|---|---|

| 寄生电感 | 50–100 nH | <1 nH |

| 高频阻抗(10MHz) | 15–20 Ω | 10.1 Ω |

| 温度系数 | ±50 ppm/°C | ±20 ppm/°C |

5. 结语

无感电阻的‘无感’并非虚名,而是集成了电磁学原理、精密制造工艺与先进材料科学的综合成果。其结构设计的核心在于‘抵消’而非‘消除’电感,通过巧妙的电流路径安排,使电磁场相互抵消,从而实现高频下近乎理想的电阻行为。未来,随着5G、物联网、新能源汽车等领域的快速发展,无感电阻将在更多高要求场景中发挥关键作用。